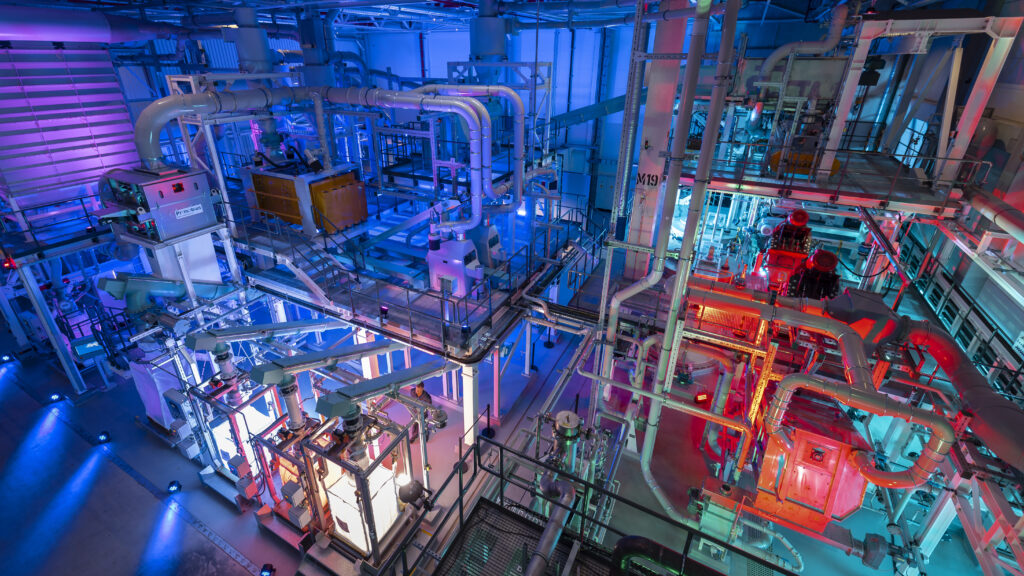

Il nuovo impianto di riciclo batterie inaugurato dalla Mercedes nel suo sito produttivo di Kuppenheim, nel sud della Germania, è in grado di recuperare oltre il 96% dei materiali che costituiscono una moderna batteria al litio.

L’importanza del passo tecnologico è sottolineata dalla presenza all’inaugurazione del Cancelliere tedesco Olaf Scholz e del Ministro dell’ambiente dello stato Baden-Württemberg, Thekla Walker, insieme al numero uno del gruppo Mercedes, Ola Kallenius.

La sequenza di lavorazione che permette questo incredibile livello di riciclo dei materiali rari e preziosi contenuti nelle batterie, realizzata per la prima volta in Europa nell’impianto Mercedes di Kuppenheim, è basata su un processo meccanico-idrometallurgico.

Si tratta cioè di una linea di produzione ottenuta dall’unione di due fasi di lavorazione: la prima principalmente meccanica e la seconda fondamentalmente chimica. La grande novità del processo è nella parte chimica, che grazie a una serie di reazioni a livelli diversi di acidità consente di raccogliere litio, cobalto, manganese, nichel e carbonio contenuti nella “black mass” che esce dal precedente processo meccanico, nel quale vengono separati e raccolti plastica, ferro, alluminio e rame che erano risultati non separabili nel primo disassemblaggio.

Il processo chimico idrometallurgico sostituisce quello pirometallurgico, attualmente diffuso nei principali impianti di riciclo delle batterie e basato sul raggiungimento di temperature molto elevate, con conseguente intenso consumo di energetico, emissioni potenzialmente inquinanti e grande difficoltà di recupero di alcuni degli elementi maggiormente preziosi, tra i quali il litio.

I numeri del processo di riciclo messo a punto dalla Mercedes insieme al partner tecnologico Primobius (joint venture della società tedesca Sms e dell’australiana Neometals) e all’immancabile collaborazione con le università tedesche, sono tali da zittire qualsiasi speculazione sulla presunta insostenibilità del futuro elettrico a causa di problemi di disponibilità delle risorse naturali. Litio, cobalto, manganese, nichel, alluminio, ferro, rame e carbonio contenuti nelle batterie delle auto ibride ed elettriche vengono infatti recuperati addirittura per il 99%. E diventano di nuovo materia prima per la produzione di ulteriori accumulatori da immettere sul mercato.

Il nuovo impianto di riciclo delle batterie della Mercedes fa salire di un ordine di grandezza la capacità di lavorazione dell’impianto dimostrativo realizzato dalla Primobius (controllata al 50% dalla tedesca SMS, che si occupa di processi industriali metallurgici, e l’australiana Neometals, che fonda il suo business proprio sullo sviluppo di processi per il recupero dei materiali) sempre in Germania, a Hilchenbach, e dimensionato sulla lavorazione di una tonnellata al giorno di batterie dismesse.

L’impianto di riciclo Mercedes di Kuppenheim ha una capacità di lavorazione di 2.500 tonnellate di batterie l’anno, grazie alla quale recupera materia prima per la fabbricazione di 50.000 nuovi moduli, numero praticamente pari a quello dei moduli dismessi che vengono riciclati. L’unico elemento che al momento non viene recuperato dal ciclo meccanico-idrometallurgico è l’elettrolita, al cui mancato riciclo si deve quel 4% che ancora separa il processo (efficiente al 96%) dal 100% di riutilizzo dei materiali raccolti.

L’impianto di riciclo di Kuppenheim è totalmente alimentato da energia rinnovabile e l’acqua di processo viene gestita in un circuito chiuso, con bassissima necessità di ricambio. La chiusura del cerchio per quanto riguarda il (mancato) consumo di risorse ed energia non rinnovabile, dimostra anche la sua fattibilità economica, visto che la proiezione degli esperti della Mercedes – pur senza fornire dettagli – conferma che le materie prime riciclate dall’impianto risultano economicamente vantaggiose rispetto a quelle nuove, acquistabili dall’industria minerario-metallurgica.