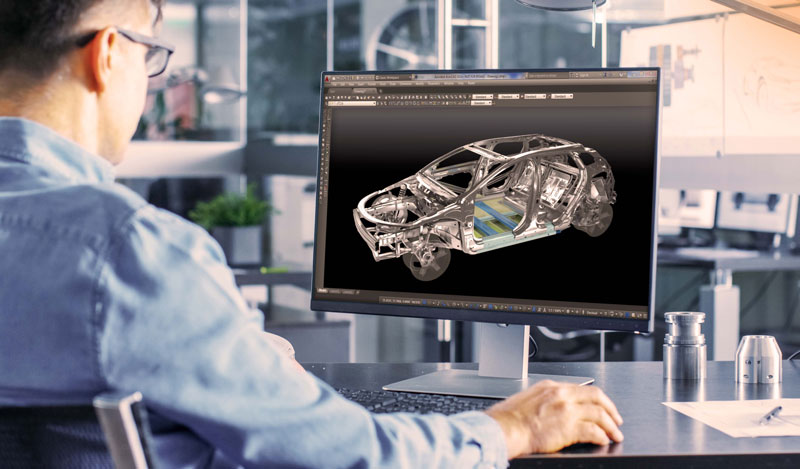

Le Volvo saranno tutte elettriche nel 2030 e saranno fatte di acciaio verde ad impronta nulla di CO2. La casa svedese sta infatti esplorando, come altre, tale possibilità insieme al produttore svedese SSAB, la società energetica Vattenfall e la società mineraria LKAB. Queste ultime 3 sono impegnate dal 2016 in HYBRIT.

L’acciaio carbon neutral è HYBRIT

HYBRIT sta (HYdrogen BReakthrough Ironmaking Technology), progetto che mira a realizzare un ciclo di produzione dell’acciaio completamente libero da CO2. L’obiettivo è arrivare nel 2026 al primo impianto di produzione di acciaio a impronta zero e allargare tale tecnologia e tutti gli impianti SSAB entro il 2045.

Volvo si è prenotata per essere il primo costruttore ad utilizzare tale acciaio che, per essere “verde”, utilizza l’idrogeno, in un duplice modo. Il primo è come agente riducente all’interno degli altoforni al posto di carbon e coke che incidono sul 90% delle emissioni di CO2 per la fabbricazione dell’acciaio.

Il primo stabilimento pilota entro l’anno

Con l’idrogeno invece il prodotto di scarico è acqua. Il secondo modo è utilizzare altoforni ad arco elettrico al posto di quelli alimentati a combustibile fossile. L’elettricità utilizzata sarebbe prodotta attraverso l’idrogeno come vettore energetico, a sua volta prodotto per idrolisi attraverso energie rinnovabili.

La SSAB (7,5 miliardi di euro di fatturato nel 2019) sta allestendo il primo stabilimento pilota a Luleå. Se la tecnologia sarà validata, il primo impianto ad essere convertito sarà quello di Oxelösund. La produzione dell’acciaio è responsabile del 7% dell’impronta globale di CO2 e del 10% in Svezia.

Acciaio pulito, i vantaggi

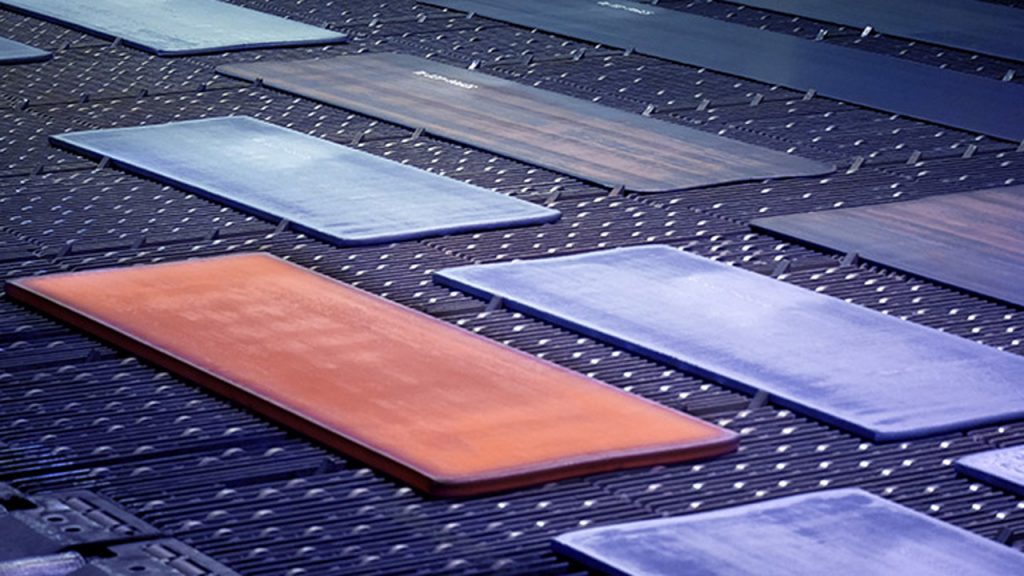

SSAB afferma che l’acciaio “verde” ha la stessa qualità di quello “nero” e che il costo è attualmente del 20-30% superiore. Ci sono però due fattori. La diminuzione del prezzo delle energie rinnovabili e l’aumento del costo delle emissioni di CO2. Entrambi sono legati all’aumento dei crediti di carbonio.

Per la casa automobilistica il vantaggio fondamentale è ripulire un segmento fondamentale della propria catena del valore. Se si pensa che la scocca di un’auto di medie dimensioni utilizza 250-300 kg di acciaio e nel 2019 sono state prodotte oltre 92 milioni di automobili, si comprendono le conseguenze di tale cambiamento.

L’effetto sistemico

Secondo Volvo, l’acciaio pesa per ben il 35% sull’impronta di CO2 di ogni singola vettura dotata di motore a combustione interna. Tale impatto scende al 20% per auto elettriche. Questo accade perché c’è meno metallo e perché entrano in gioco altri materiali, in special modo le terre rare per batterie e motori elettrici.

Secondo Worldsteel, ogni tonnellata di acciaio implica l’emissione di 2,21 tonnellate di CO2. È utilizzato da molti tipi di industria e agire su di esso vuol dire avere un impatto davvero sistemico e globale. Produrre acciaio sostenibile all’interno dell’Unione Europea rafforza in prospettiva l’intero sistema economico.

Oltre la metà viene dalla Cina

È un’occasione per invertire una tendenza che ha portato lontano nell’ultimo ventennio il baricentro dell’acciaio. Su 1,86 miliardi di tonnellate di acciaio prodotto nel 2020, oltre la metà (1,05) proviene dalla Cina. Seguono India, Giappone, Russia, USA e Corea del Sud. Il primo paese europeo è l’Italia con 20,2 milioni.

Nel 2000 quasi un quarto dell’acciaio mondiale era prodotto in Europa mentre oggi siamo a meno del 10%. La Cina era al 15%… ma anche gli USA e il Giappone hanno visto una diminuzione drastica: rispettivamente dal 15,9% al 5,4% e il Giappone dal 12,5% al 4,4%. L’acciaio è inoltre riciclabile all’infinito.

Tutte le opportunità

Già oggi il 33% dell’acciaio prodotto è riciclato. Si calcola che questo faccia risparmiare all’ambiente 950 milioni di tonnellate di anidride carbonica all’anno. Si raggiungerà il 50% nel 2050 quando il fabbisogno mondiale previsto sarà di 2,8 miliardi di tonnellate.

C’è dunque un potenziale di mercato da sfruttare puntando all’innovazione. Secondo SSAB, la Svezia può puntare dritta all’acciaio completamente verde grazie all’abbondanza di energie rinnovabili e alla qualità del minerale ferroso. La sua purezza è infatti importante per l’efficienza e il metodo di produzione.

La via dritta e quella di mezzo

C’è però anche la via di mezzo dell’acciaio “ibrido” attuabile solo con gli altoforni ad arco elettrico. In questo caso almeno parte dell’energia è rinnovabile e l’idrogeno è utilizzato insieme al coke come agenti riducenti per “caricare” il ferro di carbonio e renderlo acciaio. Sta sperimentando questa strada l’austriaca Voelstalpine.

La questione dell’acciaio “verde” è dunque fondamentale. Aiuterà la Volvo ad essere carbon neutral nel 2040, obiettivo che l’industria automotive e l’intera Unione Europea vuole raggiungere nel 2050. E dimostra, ancora una volta, che è necessario introdurre l’idrogeno all’interno dei nostri sistemi energetici. E che grazie all’idrogeno è possibile mantenere in Italia e riconvertire un asset strategico come l’acciaio.